Die Überwachung der Gaszusammensetzung von Ruch-Ofen ist ein Grundstein für Effizienz und Sicherheit

In der Gasherstellungstechnik mit Kohle als Rohstoff sind Prozesse wie Festbett, Fluidsbett und Luftstrombett charakteristisch. Unter ihnen spielt die Ruchi-Druckvergasung als einer der ältesten Festbett-Druckvergasungsverfahren eine wichtige Rolle im Bereich Kohle-Erdgas (SNG), Stadtgas und chemisches Synthesegas. Der komplexe Reaktionsprozess und die vielfältige Produktzusammensetzung stellen jedoch eine genaue Überwachung der Gaszusammensetzung in Echtzeit voraus. Die Kenntnis der Schlüsselgaskomponentendaten ist eine zentrale Voraussetzung für die Optimierung des Prozessbetriebs, die Gewährleistung einer sicheren Produktion und die Verbesserung der wirtschaftlichen Effizienz.

Kernschmerzpunkte der Gasüberwachung

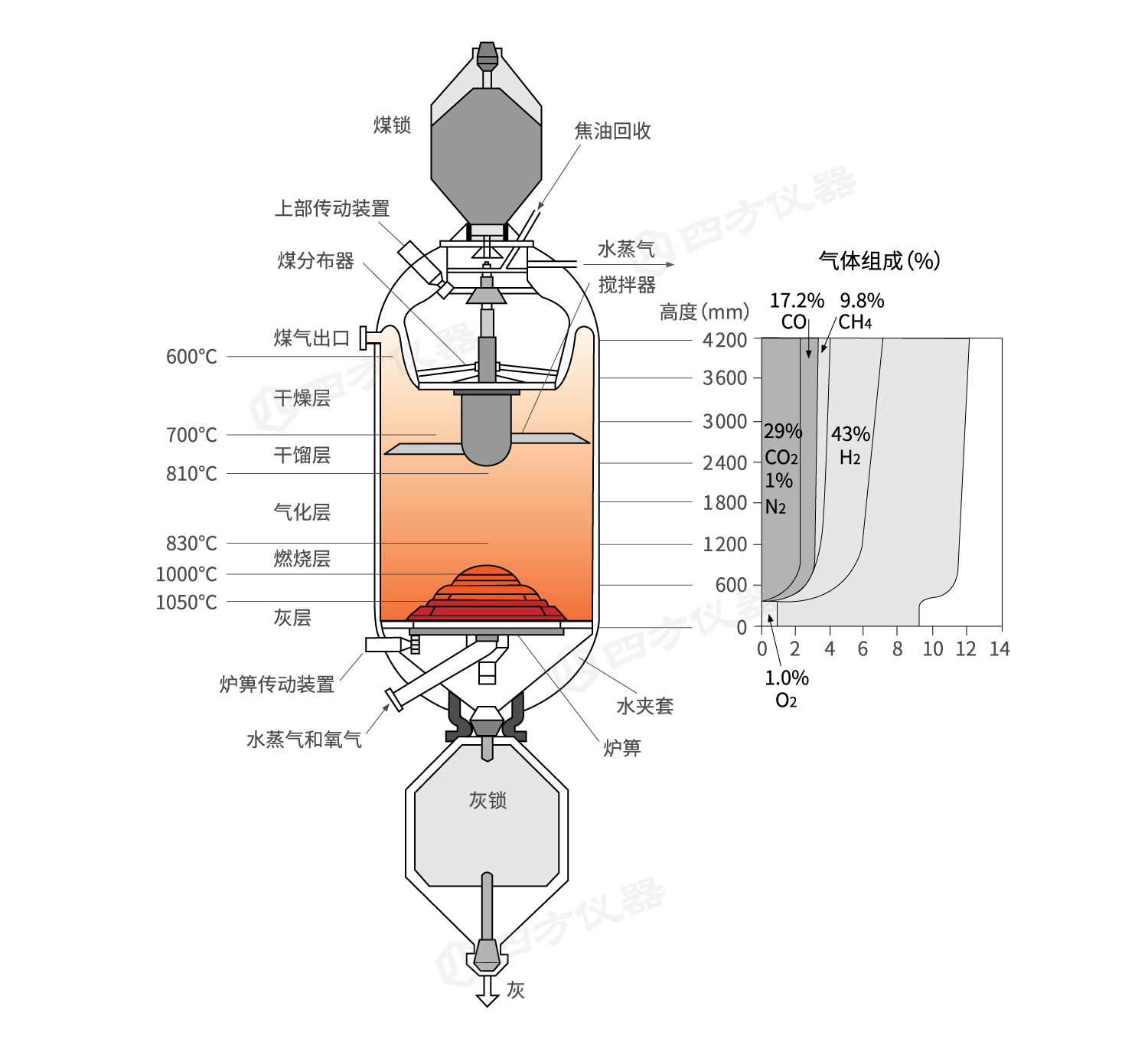

1. Zusammenfassung des Verfahrens:

Die gebrochene Kohle wird von der Oberseite des Ofens hinzugefügt und das Vergasungsmittel (Sauerstoff + Wasserdampf) wird von der Oberseite des Ofens umgekehrt. Kohle durchläuft im Ofen eine komplette Reaktionskette von der Enthydratierungsthermolyse bis zur tiefen Vergasung: Die obere Tieftemperaturzone wird getrocknet und destilliert und die flüchtigen Anteile abgetrennt; Die Gasreaktion in der mittleren Hochtemperatur-Zone erfolgt, um ein Wirkgas zu erzeugen, das hauptsächlich von CO, H2 und CH4 besteht; Der untere Verbrennungsbereich liefert Wärme für die Vergasung und bildet schließlich eine Ableitung von Grausamm.

Dieses hochdynamische und ungleichmäßige Phasensystem, das sich über mehrere Temperaturzonen und Reaktionsarten erstreckt, ist nicht nur komplex, sondern auch vielfältig, neben dem Zielprodukt CH4 sind auch schwere Kohlenwasserstoffe, Teer, Phenole, Ammoniak und Sulfide enthalten. Zusammen mit hohen Temperaturen, hohem Druck, hohem Staub und hohem Teer sind die Echtzeit- und Präzisionsüberwachung von Schlüsselgasbestandteilen wie CO, H2, CH4, CO2, O2 und anderen Schadstoffen eine zentrale Herausforderung bei der Optimierung der Prozesseffizienz, der Sicherheit des Betriebs und der Verbesserung der Wirtschaftlichkeit.

Überwachung kritischer Reaktionsprozesse:

• C + H2O →CO+H2

Als primäre Wärmeabsorptionsvergasungsreaktion spiegeln die Konzentrationen von H2 und CO direkt die Vergasungseffizienz wider und sind ein Kernindikator für die Prozessüberwachung.

• C+2H2 →CH4

Diese Enthitzungsreaktion ist ein charakteristischer Weg für die Herstellung von hochwärmeigem CH4 in Ruch-Ofen, so dass die Überwachung der CH4-Konzentration eine entscheidende Grundlage für die Bewertung der wirtschaftlichen Leistung der Anlage ist.

• CO + H2O → CO2 + H2

Diese reversible Wassergas-Transformationsreaktion beeinflusst die Gaszusammensetzung tief und die Echtzeit-Überwachung der CO-, CO2- und H2-Konzentrationen und die Aufmerksamkeit auf ihre Verhältnisse sind entscheidend für das Verständnis des Reaktionsgleichgewichts und die Optimierung des Prozesses.

3. Überwachungsschwierigkeiten:

• Die Analyse der gesamten Komponenten ist dringend erforderlich: Die Zusammensetzung des Rohgases ist äußerst komplex und enthält H2, CO, CO2, CH4, N2, O2 (Spuren), H2S、NH3, Dampf, Staub usw. Zur vollständigen Bewertung des Vergasungszustands, der Wärmewerte, der Prozesseffizienz und der Sicherheitsrisiken sind gleichzeitige und schnelle Konzentrationen von Schlüsselkomponenten erforderlich. Die herkömmlichen Analysemethoden haben Einschränkungen, wie z. B. die lange Chromatografie, das Fourier-Infrarot kann keine Dual-Atom-Moleküle wie H2, N2 und O2 messen und eine starke Kreuzstörung.

• Methan und effektive Gasausbeute: Die Präzision und schnelle Überwachung der Konzentrationen von CH4 und CnHm in Rohgasen sowie die genaue Bestimmung ihrer Wärmewerte sind ein wichtiger Ausdruck des wirtschaftlichen Wertes von Ruch-Ofen. Gleichzeitig sind Konzentrationen von Wirkgasen wie H2 und CO ein Optimierungsziel.

• Komplexe und schwierige Arbeitsbedingungen: kontinuierlicher Betrieb in einer Umgebung mit hohen Temperaturen, hohem Druck, hohem Teer, hohem Staub und korrosiven Gasen (wie H2S), was sehr leicht zu einer Verstopfung des Probenahmesystems und einem Korrosionsausfall der Ausrüstung führt; Optische Messfensterverschmutzung, Signalverzögerung; Traditionelle Vorbehandlungssysteme führen zu häufiger Wartung und geringer Zuverlässigkeit.

• Echtzeit-Überwachung der Sicherheitsrisiken: Die durch den Systemaustausch verbleibenden Spuren von O2 sind eine Explosionsgefahr; Giftige Gase wie H2S und COS bedrohen die Gesundheit von Menschen und die Sicherheit von Geräten und erfordern eine hohe Empfindlichkeit und eine stabile und zuverlässige Überwachung.

Kritische Gaskonzentrationsüberwachungspunkte und Kernanforderungen

1. Rohgas-Export (am Kernpunkt):

Überwachungskomponenten: H2、N2、O2、CO、CO2、H2S、NO、CH4、C2H2、C2H4、C2H6、C3H6、C3H8、i-C4H8、n-C4H8、i-C4H10、n-C4H10 Vollständige Komponentenanalyse.

Anforderungen: Synchronische Online-Messung mit mehreren Komponenten, schnelle Reaktion, hohe Präzision gegen Teer / Staub / Wasserdampf, hohe Temperatur-Hochdruckkorrosion und geringe Wartung. Diese Punktdaten sind die zentrale Grundlage für die Prozessregelung, die Effizienzberechnung (Wärmewerte, Methanergebnisse, Kohlenstoffwandelung) und die Sicherheitsüberwachung.

2, Waschkühlturm Ausgang / Reinigungsgas Eingang:

Überwachungskomponenten: CO, CO2, CH4, H2S, H2, O2, N2 usw.

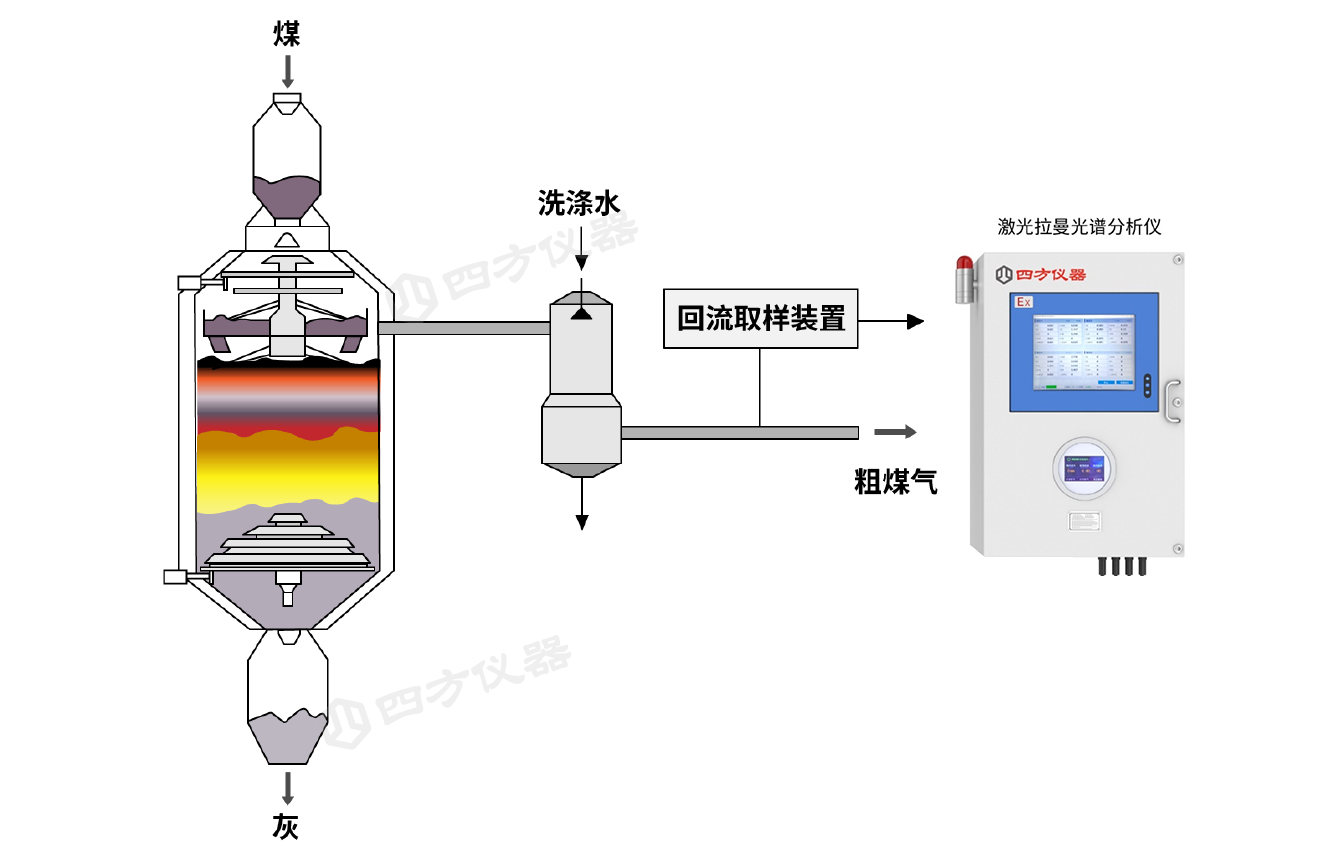

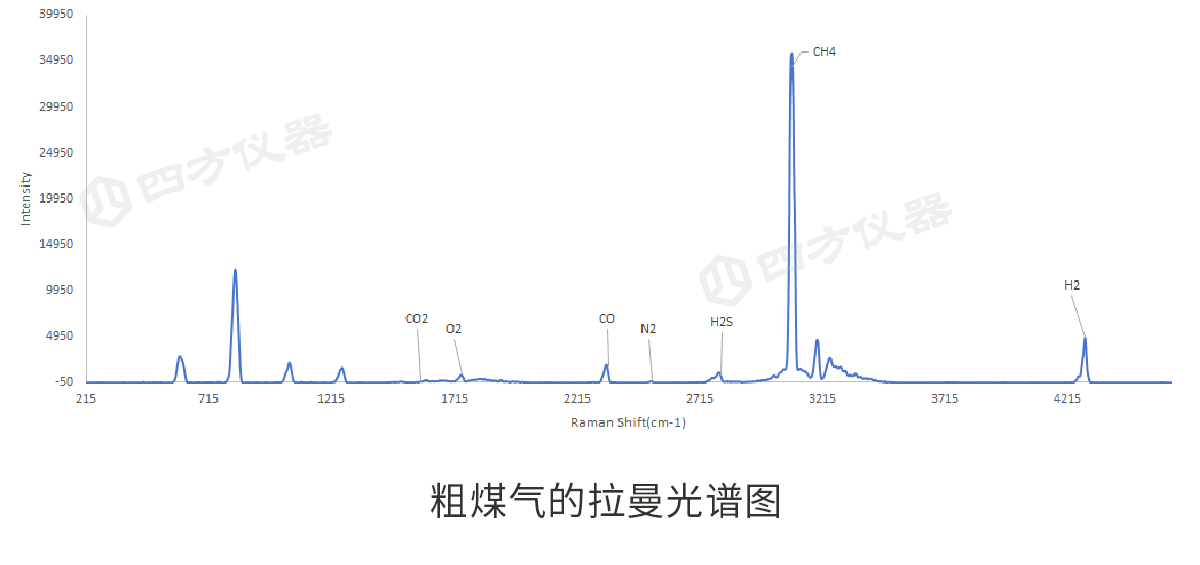

Anforderungen: Das Gas ist relativ sauber, aber eine stabile und zuverlässige Überwachung der Konzentration mehrerer Komponenten oder kritischer Komponenten ist erforderlich, um die Wäsche, die Reinigung und die Kontrolle der nachfolgenden Arbeitsabschnitte zu bewerten. Wie in der nachfolgenden Abbildung dargestellt, hat der LRGA-3200EX eine deutlich unterscheidbare Charakteristikspitze für die Komponenten CO, CO2, CH4, H2S, H2, O2 und N2, die durch die Raman-Spektralscanning von Rohgasproben in den Ausgängen des Waschturms der Vergasungsanlage erzeugt wurden. Durch die Messung der hohen Charakteristikspitze können gleichzeitig die Gehalte der einzelnen Komponenten gemessen werden.

Durchbruch der Schwierigkeiten: Die Vorteile der in-situ-Analyse des Raman-Programms für Quadratinstrumente

Angesichts der komplexen und schwierigen Anforderungen an die zentrale Überwachung des Rohgasexports von Ruchi-Ofen zeigt die Technologie der On-Site-Analyse unersetzliche Vorteile. Die empfohlene Kernlösung für Quadrant Instruments ist der in-situ Laser-Raman-Spektrum-Gasanalysator LRGA-3200EX.

Technische Grundsätze: Das Raman-Spektrum basiert auf der nicht elastischen Streuung durch Licht und molekulare Wechselwirkungen. Verschiedene Moleküle verfügen über ein einzigartiges Raman-Verschiebungsspektrum des „Fingerabdrucks“, so dass ein Gerät mehrere Gaskomponenten gleichzeitig erkennen und quantifizieren kann.

Überwindung der Kernhwierigkeiten:

•Synchronisierte schnelle Analyse mit mehreren Komponenten und Kontrolle über die gesamte Lage:Mit einem einzigen Gerät können mehrere Schlüsselkomponenten des Rohgases in Echtzeit synchronisiert online gemessen werden (einschließlich der homonuklearen Biatommoleküle H2, O2, N2 sowie CH4, CO, CO2, H2S, COS, CnHm usw.) mit einer Reaktionsgeschwindigkeit von Sekunden. Keine komplizierte Vorbearbeitung, keine Querstörungen und die direktesten Daten über die gesamte Komponente des Prozessgases in Echtzeit. Die 4-Kanäle-Synchronomesskapazität ist standardmäßig ausgestattet, um die parallelen Überwachungsanforderungen von mehreren Punkten einfach zu erfüllen.

•Synchronisierung der Gaskonzentration mit den Wärmewerten zeigt eine Nullverzögerung bei der Entscheidungsfindung:Die Gaszusammensetzung und die Wärmewerte während des Produktionsprozesses ändern sich dynamisch. Der quadratische Rahman-Analyzer berechnet und zeigt gleichzeitig die Wärmewerte in Echtzeit und synchronisiert sie, um Datenverzögerungen zu beseitigen und eine zeitnahe und präzise Grundlage für die Optimierung der Prozessparameter zu bieten.

•Ohne Angst vor schwierigen Arbeitsbedingungen, hohe Messtreue vor Ort:Der Kern dieses Vorteils liegt in der hochtemperaturbeständigen und korrosionsbeständigen In-situ-Sondenentwicklung. Die Sonde wird direkt in die Prozessleitung eingesetzt, um die Konzentrationsinformationen vor Ort zu erhalten und mit hoher Geschwindigkeit über lange Fasern zurückzugeben, um die Komponentenverzerrung, Adsorption, Kondensation, Teer-Verstopfung und häufige Wartung durch die Pumpmethode zu vermeiden.

•Doppelte Sicherheit, Begleitung Produktion und Personal:Hochpräzise Überwachung von Spuren von O2, frühzeitige Warnung vor Explosionsgefahr; Echtzeit-Sperrung der Konzentration von giftigen Gasen wie H2S und COS, um die Sicherheit des Personals zu gewährleisten. Der Körper des Instruments ist mit einem positiven Druck-Explosionsschutz-Design ausgestattet, der mit einer anpassbaren Länge von ≥50 m ausgerüstet ist, um sicherzustellen, dass die Analyseeinheit immer weit weg von den hochgefährdeten Prozessbereichen ist und die wesentliche Sicherheit erreicht.

Weitere technische Optionen:

Nichtspektraler Infrarot-Gasanalysator (NDIR-Technologie):Die Gasboard-3500 verfügt über eine hochpräzise Online-Überwachung von 0 bis 100 ppm ultraniedriger CO/CO2-Konzentrationen und ermöglicht gleichzeitig die genaue Messung von Schlüsselparametern wie CH4 und Wärmewerten. Ausgestattet mit einem professionellen Vorbehandlungssystem, das einen stabilen Betrieb unter schwierigen Arbeitsbedingungen wie hoher Luftfeuchtigkeit und hohem Staub gewährleistet. Explosionssicheres Design für die industrielle Sicherheit.

Pumpende Lasergasanalyse (TDLAS-Technologie):Der GasTDL-3110 ist für hohe Staubverhältnisse im Probengas konzipiert und besteht aus einer Probenahmesonde, einer Vorbehandlungseinheit, einer Steuereinheit und einer Gasanalyseeinheit, die die gemessenen Gaskonzentrationen kontinuierlich in Echtzeit reflektieren können.

Schlussfolgerung

Die komplexe Gaszusammensetzung und die anspruchsvollen Arbeitsbedingungen des Rutsch-Ofenprozesses machen eine zuverlässige, präzise und umfassende Überwachung der Gaszusammensetzung vor Ort zum Schlüssel für einen effizienten und sicheren Betrieb. Die von Quadrant Instruments eigenständig entwickelte Laser-Raman-Spektrum-Gasanalyse-Technologie hat mit ihren zentralen Vorteilen der Störungsbeständigkeit, der Toleranz gegen harte Arbeitsbedingungen und der geringen Wartung der mehrkomponenten synchronen In-situ-Messung die Schlüsselherstellungen der Gasüberwachung von Ruchi-Ofen erfolgreich gelöst und den Kunden einen Einblick in den Prozess, die Optimierung des Betriebs und die Gewährleistung der Sicherheit bietet. Wählen Sie das Quadrat, um Ihren Ruch-Ofen mit einem präzisen und zuverlässigen "Auge des Handwerks" und einem "Sicherheitsschild" zu versorgen.